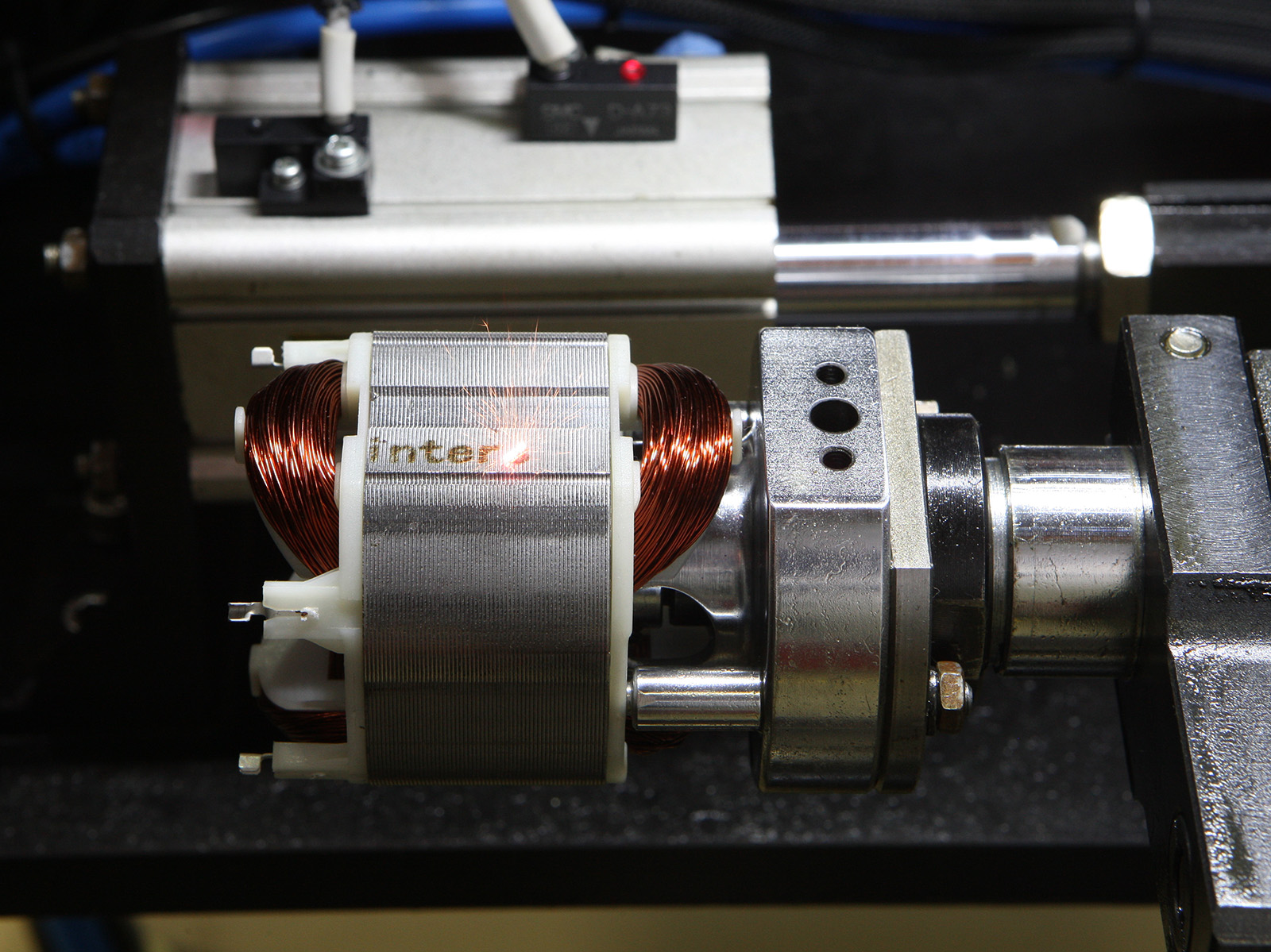

ВСЁ НАЧИНАЕТСЯ С ЯКОРЯ

Основа любого электроинструмента – электромотор. На первом этапе его производства высокоточный быстроходный пресс марки Xuduan с установленным твердосплавным малозазорным штампом вырубает пластины из электротехнической стали, которые сразу собираются в пакеты якоря и статора. Параллельно из калиброванного прутка вытачивается вал якоря на токарных автоматах продольного точения Tsugami (Япония) и Dugard (Тайвань) за одну установку, обеспечивая тем самым идеальную соосность всех поверхностей вращения изготавливаемой детали. Далее шейки, предназначенные для установки подшипников и нарезки зубьев, закаливаются током высокой частоты на ТВЧ-установке марки Eldec (Германия) и подвергаются шлифовке (также за одну установку) на автоматическом шлифовальном станке Weiss (Германия). На полную шлифовку детали требуется не более минуты, после этого заготовка поступает на зубофрезерный автомат немецкой марки Koepfer: зубья фрезеруются за один проход по каленому материалу твердостью 56 ед., на каждую деталь требуется всего 15 секунд.

Сборка якоря электродвигателя начинается с заливки изоляционной втулки в разогретой до 150 °C пресс-форме шприц-пресса Xinrui: в пространство между валом и пакетом под высоким давлением впрыскивается материал, обеспечивающий двойную изоляцию. Затем деталь снимается и поступает на автоматическую сборочную линию JMJ по сборке активных частей электродвигателя, куда входят такие операции, как запрессовка коллектора, установка вентилятора, намотка эмаль-провода, капельная пропитка (на автоматизированных установках Disan) и балансировка якоря. Вся готовая продукция тщательно проверяется в автоматическом режиме на станциях выходного контроля.

ПЛАСТИКОВЫЕ ДЕТАЛИ КОРПУСА

На заводе «ИНТЕРСКОЛ-Алабуга» установлена автоматизированная линия по выпуску пластиковых корпусных деталей. Сначала гранулированное сырье (стеклонаполненный полиамид) засыпается в специальные бункеры. Далее автоматическая распределительная система Piovan (Италия) просушивает материал и доставляет его на один из 16 термопластавтоматов Haitian. Здесь используется метод литья под давлением: расплавленный полиамид впрыскивается в холоднокамерную пресс-форму, выдерживается несколько секунд, затем готовая деталь перемещается манипулятором на конвейер и попадает в приемную тару.

После зачистки облоя основная и дополнительная (у некоторых моделей) рукоятки УШМ повторно устанавливаются в пресс-форму для нанесения прорезиненного покрытия (термоэластопласта), надежно фиксируемого за счет температурной адгезии материалов.

ЦЕХ АЛЮМИНИЕВОГО ЛИТЬЯ

Производство алюминиевых деталей (в случае с УШМ это корпус и крышка редуктора) начинается с изготовления отливок, для чего используется оборудование немецкой марки Frech, итальянской Wotan и российской «Сиблитмаш». Бруски из литейного сплава АК12 на основе алюминия, кремния и меди расплавляются при температуре около 700 °C, расплав обрабатывается флюсами и заливается в пресс-стакан литейной машины, после чего с помощью поршня подается под давлением в предварительно смазанную пресс-форму. Такой метод литья позволяет обеспечить точные размеры и плотную структуру детали, одновременно удалив из нее возможные пузырьки воздуха.

После зачистки литников алюминиевые детали отправляются в автоматическую моечную машину, а потом – в автоматизированный покрасочный комплекс VARCO (Италия). Заготовки сначала подвергаются дополнительной промывке с обезжириванием, затем сушатся при температуре 180–200 °C, а потом пневматические распылители («пистолеты») покрывают их слоем порошковой краски, наносимой в электростатическом поле. Финальная стадия – печь полимеризации, где при температуре 180 °C происходит спекание (сплавление) покрытия.

ЦЕХ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Механическая обработка корпусов и крышек редуктора УШМ выполняется на высокотехнологичных автоматизированных обрабатывающих центрах – фрезерно-сверлильных (EMAG, Chiron, Leadwell) и токарных (Topper). Их важной отличительной особенностью является то, что полный цикл операций занимает всего несколько минут и выполняется за одну установку заготовки. Это позволяет обеспечить максимальную точность взаимного расположения деталей редуктора, значительно снизив уровни шума и вибрации при работе электроинструмента и повысив ресурс устройства в целом. Основные параметры выпускаемых деталей контролируются координатноизмерительной машиной Zeiss VAST XXT (Германия).

СБОРКА И ИСПЫТАНИЯ

На заводе используются сборочные линии нового поколения с хорошо продуманной организацией рабочих мест, оборудованных для выполнения тех или иных конкретных операций. Заготовки и комплектующие перемещаются между постами по конвейеру.

Весь выпускаемый электроинструмент проходит приемо-сдаточные испытания на специальном стенде с обкаткой каждого экземпляра в течение 10–15 минут и последующим контролем электрических характеристик, в том числе проверкой на пробой изоляции, измерением параметров холостого хода, потребляемой мощности и тока. После этого новая высококачественная профессиональная болгарка российского производства получает соответствующую отметку в паспорте и отправляется на упаковочный участок, а затем на склад готовой продукции.

Оригинал статьи доступен на официальном сайте .